私は「改善活動のプロジェクト」のリーダーに

任命されたとき『5S』について

まったく理解していませんでした。

5S活動は職場や身の回りの

整理整頓や清掃をすることで、

単に職場をきれいにするためと

勘違いしていました。

私が理解していた『5S』は間違いでした・・・

改善活動のプロジェクトを

進めていくうちに、

自分自身の意識が少しずつ

変化していくのが分かりました。

自分自身の意識を変化させることも苦労したのですが、一番苦労した点は若い社員の意識をどのように変化させるかです。他人の意識をどのように変化させるか試行錯誤の繰り返しでした。

若手社員の意識は、

「何も変わんないっすよ」

「改善したところで俺らになんのメリットがあるんですか?」

「給料もかわらないでしょ!」

と全く見向きもしてくれません。

しかし、少しずつですが若手社員の意識に変化が生まれ始めました。

\この記事はこんな人にオススメ/

・「5S」について詳しく知りたい人

・「5S」の効果やメリットが知りたい人

・「5S活動」に取り組んで上手くいかなっかた人

・「5S」で成果が表れなくて悩んでいる人

企業が生産性や品質を向上させ、コスト削減を実現するために、5Sという手法が活用されています。しかし、5Sとはどのようなものなのか、その手順やメリット、改善の種類について理解が不十分な人も多いはずです。私のように。

この記事では、5Sとは何かについて説明し、その基本的な手順や「各S」について解説します。また、5Sを活用することで得られるメリットや、生産性向上や品質向上、コスト削減などの改善の種類についても詳しく紹介します。

この記事を読むことで、5Sという手法について理解を深めることができます。また、5Sを活用することで得られるメリットや改善の種類について知ることで、自社の業務改善に役立てることができます。

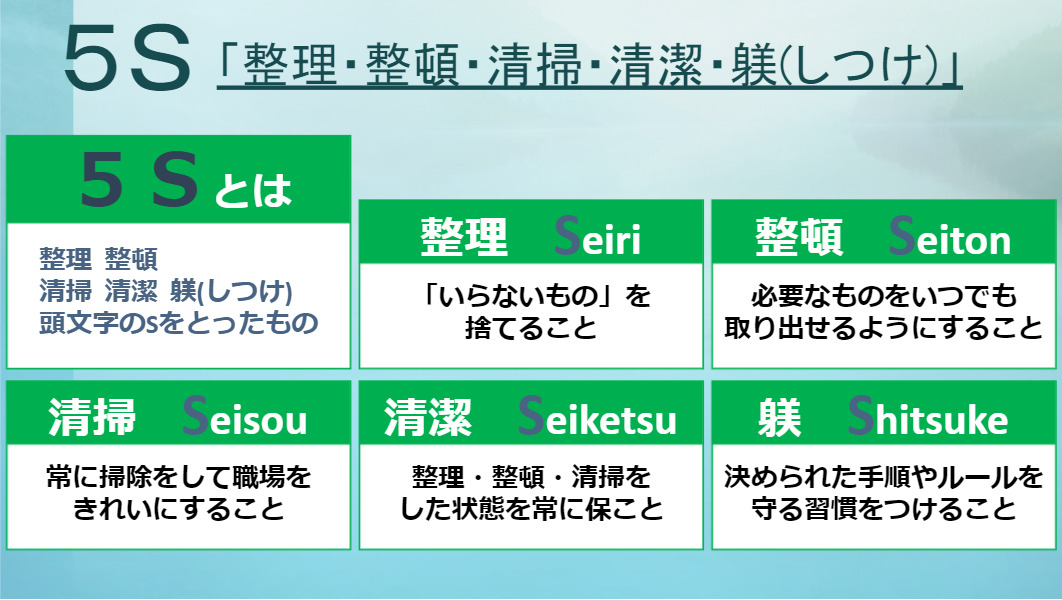

5Sとは、整理・整頓・清掃・清潔・躾(しつけ) のこと

仕事や業務において、効率的に物事を進めるためには、整理・整頓・清掃・清潔・躾(しつけ)が欠かせません。5Sは、日本の工場で生まれた改善手法であり、生産性向上や安全対策など、様々な分野で活用されています。本記事では、初心者でも理解しやすいように、5Sの基本的な考え方や活用方法、そして得られるメリットについて説明します。

5Sとは何かについて

5Sとは、「整理(Seiri)・整頓(Seiton)・清掃(Seiso)・清潔(Seiketsu)・躾(Shitsuke)」の5つの英語の頭文字を取って名付けられた、仕事や業務における改善手法です。それぞれのSについて詳しく見ていきましょう。

| 5S | 方法 | 効果 |

|---|---|---|

| Seiri (整理) | 職場にある不要なものを取り除き、必要な物だけを残すことを意味します。具体的には、職場にある全てのものを分類し、必要なものと不必要なものを区別します。その上で、不必要なものを処分することで、職場をスッキリとした状態にします。 | 必要な物が見つけやすくなり、生産性や作業効率が向上します。 |

| Seiton (整頓) | 必要なものを適切な場所に配置することを意味します。具体的には、必要な物を分類し、その物の利用頻度や使用者に応じて適切な場所に配置します。 | 必要な物をいつでもすぐに見つけることができるようになります。また、効率的な作業スペースの確保にも繋がります。 |

| Seiso (清掃) | 職場を清潔に保つことを意味します。具体的には、日常的な掃除やメンテナンスを行い、作業環境を清潔な状態に維持します。 | 職場の品質や安全性が向上し、不具合やトラブルを未然に防ぐことができます。 |

| Seiketsu (清潔) | 作業プロセスを標準化することを意味します。具体的には、作業方法や手順を明確化し、標準化します。 | 作業方法や手順を明確化し、標準化することで、職場の品質や生産性を向上させます。また、作業員間での作業の差異を減らし、作業効率を向上させることができます。 |

| Shitsuke (躾) | 上記の4つの要素を継続的に維持することを意味します。具体的には、5Sを定期的に実施し、運用状況を監視・評価し、改善策を考えることで、5Sを継続的に実施することが大切です。 | 継続的に5Sを実施し、徐々に改善していくことで、生産性や品質、安全性の向上を実現することができます。 |

Shitsuke(躾)には、5Sの定着という意味も含まれています。5Sを一時的に実施するだけでは、その効果は短期的なものになってしまいます。そのため、5Sを継続的に実施することで、職場全体の意識改革を促し、5Sが職場文化として根付くことが重要です。

5Sを活用することで得られるメリットについて

5Sは、職場環境を整え、作業効率を向上させるための手法であると説明しましたが、5Sを活用することで得られる改善の種類について解説します。5Sを活用することで得られるメリットは以下の通りです。

これらのメリットは、業種や業態によって異なりますが、5Sを活用することで、生産性や品質、安全性の向上、そしてコスト削減など、様々な効果を得ることができます。

・整理(Seiri)を行うことで、生産現場のスペースを確保することができ、作業効率が向上します。

・整頓(Seiton)を行うことで、必要な道具や部品がすぐに見つかり、生産ラインの停止時間を減らすことができます。

・清掃(Seiso)を徹底することで、品質を保ち、故障やトラブルを未然に防ぐことができます。

・清潔(Seiketsu)を行うことで、作業の手順や方法が統一され、品質を均一化することができます。

・躾(Shitsuke)を行うことで、5Sを習慣化し、継続的に改善を行うことができます。

これらの効果により、5Sは多くの企業で活用されており、現場の改善活動の基本となっています。5Sを導入することで、業務効率の向上や、従業員のモチベーション向上など、様々なメリットを得ることができます。

5Sの基本的な順番やポイントについて

5Sの基本的な順番は、以下の5つのステップで構成されています。

不要なものを取り除き、必要なものだけを残します。整理することで、スペースを確保し、必要な道具や部品が見つけやすくなります。

整理したものを効率的に配置します。作業場所に必要なものはすぐに手に取れるように、場所を決めて整理整頓します。

清潔で整然とした職場を作ります。清掃することで、品質を保ち、故障やトラブルを未然に防ぐことができます。

仕組みや手順を標準化し、均一化します。作業の方法や手順を統一することで、品質を保ち、作業効率を向上させることができます。

継続的に5Sを実施し、徹底することで、5Sを習慣化します。5Sを徹底することで、常に職場を整え、改善を継続的に行うことができます。

5Sの順番は大変重要なポイントです。

あなたが職場で5Sを実施する場合のポイントについて

5Sを実施するにあたって、以下のポイントに注意することが重要です。

5Sを実施する際のポイント

リーダーシップを発揮する

5Sは、リーダーシップによって成功するものです。リーダーは、現場の実情を理解し、メンバーをサポートすることが求められます。

第一の関門です。あなたがサポートする相手は、先輩や後輩、シニアの方がいます。リーダーシップも大事ですが、日々のコミュケーションがとても大切になってきます。

私の場合、2ヶ月はコミュケーションを深めることに専念しました。今まで話してこなかった相手に対し、自ら率先して話しかけてみたり、職場での悩みがないか、いろいろな話題について話をしました。雑談も含め。

徹底的に実施する

5Sは、継続的な取り組みが必要です。初めのうちは手間がかかることもありますが、徹底的に実施することが大切です。

継続しか勝たん!です。継続していれば必ず達成できます。

メンバーの参加を促す

5Sは、全員参加で実施することが望ましいです。メンバーの意見を取り入れたり、報酬を設定したりすることで、参加意欲を高めることができます。

私が苦労した点は、若いメンバーを参加させることです。先輩やシニアの方は意外にも参加してくれます。それは、多少なりにも5Sを実践することで、業務効率が上がることがわかっているからです。自らも「改善プロジェクト」や「小集団活動」で実践しているので、リーダーの苦労も知っているためです。

未経験の若いメンバーに、「5Sを実践することで業務効率が上がること」を早く知ってもらえるかがポイントです。

教育・トレーニングを実施する

5Sを実施するためには、メンバーに教育・トレーニングを行う必要があります。基本的な知識や技術を身につけることができれば、実践的な5S活動を展開することができます。

どのように教育するかがポイントですが、私の場合、チェックリスト活用しました。そのチェックリストには、整理・整頓・清掃の項目に、プラスとして「この項目を実践すると、どのような効果やメリットがあるか」を記載しました。これにより、項目を実践することで得られるメリットも同時に勉強できます。

参加者が実践するためのメリットが必要です。人は損得勘定で動く動物ですから。

5Sを実施する際に気をつけるべきポイント

- 上層部の支援が必要:5Sを成功させるためには、経営層の支援が欠かせません。経営陣が5Sの重要性を理解し、従業員に5Sを普及させることが必要です。

- 従業員の教育と意識改革:5Sを実施するには、全従業員が5Sの意義を理解し、積極的に参加する必要があります。従業員に対して5Sのトレーニングや啓発活動を行い、5Sの重要性を伝えることが大切です。

- 5Sの目的を明確にする:5Sの目的は、職場を改善して生産性や品質、安全性の向上を図ることです。5Sを実施する前に、改善すべき課題や目標を明確にしておくことが必要です。

- 定期的な点検と改善:5Sは一度実施しただけでは意味がありません。5Sを継続的に実施することで、改善が継続的に行われるようになります。そのためには、定期的な点検と改善が必要です。

5S実施時のトラブルや問題点は?

5Sの実施にあたって、以下のようなトラブルや問題が発生することがあります。

従業員の抵抗感

5Sは従業員が中心となって実施するため、従業員が抵抗感を持ってしまうことがあります。これは、過去の業務方法に慣れているため、新しい方法に違和感を覚えることや、変化を恐れることが原因です。このような場合は、5Sのメリットや改善点を説明し、従業員の理解を得ることが大切です。

従業員が変化を恐れ、行動力が失われてしまった。

リソースの不足

5Sは、定期的に実施することが重要です。しかし、リソースが不足していると、5Sを実施することができなくなる場合があります。このような場合は、計画的にリソースを確保し、5Sを継続的に実施するための体制を整える必要があります。

リソース(resource)とは、能力や時間、資金や資料、資材や供給源など資源全般のことで、目的の達成に必要な要素や、役に立つ要素を指します。

一時的な改善に終わってしまう

5Sを実施することで、一時的に改善が見られる場合があります。しかし、その後も改善が継続的に行われなければ、元の状態に戻ってしまうことがあります。このような場合は、5Sを定期的に実施し、改善の継続を図ることが必要です。

なぜ改善前の状態に戻ってしまうのか?

5Sの順番を誤る

5Sの実施にあたっては、順序が重要です。例えば、整理整頓を行わないまま、清掃を行った場合、必要なものが見つからずに無駄な時間を費やすことになります。このようなトラブルを避けるためには、5Sの手順を正しく実施することが大切です。

継続的な改善が困難

5Sの実施により、改善点が見つかることがありますが、改善点を実行することが困難な場合もあります。例えば、改善点が予算の範囲を超えている場合や、改善点が他部署との関係性に影響を与える場合などです。このような場合は、改善策を検討し、問題を解決するために、関係者とのコミュニケーションを密にしましょう。具体的には、上司や関係部署との協議や調整、予算の追加交渉などが必要になります。

また、改善点を実施するためのロードマップを作成し、改善点を達成するためのスケジュールやアクションプランを明確にしておくことも大切です。

5Sの実施は、継続的な改善を行うための手段であるため、改善点を実行できないままでは、5Sの効果を最大限に引き出すことはできません。そのため、関係者とのコミュニケーションを大切にし、改善点を実現するための継続的な取り組みを行いましょう。

まずは無料診断へ!ビジネススキル・スキルスクール【【コミュトレ】5S実施時の問題解決策について

5Sの実施中に発生する問題やトラブルに対して、適切な解決策を考えることが重要です。以下は、代表的な問題とその解決策の例です。

【問題1】 5Sの取り組みに理解のない社員がいる

社員が5Sの取り組みに協力的でない場合、5Sの効果を最大限に発揮することはできません。

① 5Sの重要性を説明する:5Sの目的や効果を説明し、理解を得ることが必要です。

② 目標設定を行う:社員と一緒に目標を設定し、その達成に向けた計画を立てることで、社員の協力を得ることができます。

【問題2】 5Sの実施が時間とコストを要する

5Sの実施には、時間や費用がかかることがあります。特に大規模な改善活動では、その影響が大きくなります。

① 優先順位をつける:改善の優先順位を決め、最も効果的な改善点から実施していくことで、時間やコストを削減することができます。

② チームを結成する:5Sに関する改善活動をチームで行い、効率的に実施することで、時間やコストを削減することができます。

【問題3】 継続的な改善が困難

5Sの実施により、改善点が見つかることがありますが、改善点を実行することが困難な場合があります。

① 解決策を検討する:改善点を実行することが困難な場合は、問題を解決するために、別の解決策を検討する必要があります。

② コミュニケーションを行う:改善点を実行することが困難な場合は、関係する部署や社員とコミュニケーションを行い、解決策を共同で検討することが必要です。

5Sの導入方法と成功事例、失敗事例

5Sの導入方法について

5Sとは、整理・整頓・清掃・清潔・躾の5つの活動を意味します。5Sを導入することで、職場の生産性や効率性を高め、品質改善にもつながります。

まず、5Sを導入する前に、現状分析を行うことが重要です。職場のどの部分に問題があるのか、どのような改善が必要なのかを把握しましょう。その後、5S導入のための計画を立てます。計画には、具体的なスケジュールや導入する範囲、担当者などを含めることが重要です。

次に、整理・整頓の活動を行います。職場にある不必要なものを取り除き、必要なものを整理整頓することで、職場の見え方が変わります。また、作業のしやすさが向上し、無駄な時間や労力を省くことができます。

清掃・清潔の活動は、職場を清潔に保つための活動です。定期的な掃除や、汚れたものをすぐに片付ける習慣を身につけることが大切です。職場が清潔であることは、作業の品質や安全性にも関わります。

最後に、躾の活動を行います。躾とは、職場でのマナーやルールを守ることです。作業の手順や安全に関するルールを遵守することで、職場の生産性や効率性が向上します。

5S導入時の成功事例を紹介

以下に、5Sを導入した結果、生産性や品質改善が実現した企業や職場の成功事例を紹介します。

【成功事例1】ある製造業の企業

ある製造業の企業では、5Sを導入することで、不良品の減少や生産性の向上が実現しました。まず、整理整頓を徹底することで、作業効率が向上し、無駄な動きを減らすことができました。また、清掃・清潔の活動によって、品質改善にもつながりました。清掃活動によって、汚れや異物が作業に入らず、不良品の発生が減少しました。さらに、職場の環境が改善されたことで、従業員のモチベーションも向上し、生産性が向上したと報告されています。

5S導入により、整理整頓や清掃活動による品質改善が実現。生産性向上、不良品減少、従業員モチベーション向上も報告された。

【成功事例2】ある医療機関の病院

ある医療機関の病院では、5Sを導入することで、医療現場での手順や器具の管理が改善され、安全性が向上したという報告があります。まず、整理・整頓の活動によって、必要な器具や医薬品がすぐに見つけられるようになり、手順もスムーズに進むようになりました。また、清掃・清潔の活動によって、感染症予防にも効果がありました。定期的な清掃や手指消毒を徹底することで、院内感染リスクが低下し、安全性が向上したと報告されています。

病院での5S導入により、手順や器具管理が改善され、安全性が向上。整理整頓により手順がスムーズに進み、清掃活動により感染症予防にも効果があり、院内感染リスクが低下した。

【成功事例3】ある食品加工工場

ある食品加工工場では、5Sを導入することで、品質改善につながりました。まず、整理・整頓の活動によって、生産ライン上に不必要なものがなくなり、作業の効率化が実現されました。また、清掃・清潔の活動によって、衛生面の改善が図られ、不良品の発生が減少しました。さらに、従業員全員がルールやマナーを守ることで、品質に関するトラブルがなくなり、顧客からの信頼度が向上しました。

食品加工工場での5S導入により、整理整頓と清掃活動によって効率化と衛生面の改善が実現。品質に関するトラブルがなくなり、不良品が減少し、顧客からの信頼度が向上した。

5S導入時の失敗事例の紹介とその対策について

5Sを導入することで生産性や品質が向上することが多いですが、導入時に失敗することもあります。ここでは、失敗事例とその対策について紹介します。

【失敗事例1】定着しなかった

ある工場では、5Sを導入しても定着しなかったという事例があります。初めは従業員も意欲的に取り組んでいたものの、徐々にやる気が低下し、5S活動を怠ってしまったとのことです。

このような場合には、従業員が意欲的に取り組めるような仕組みづくりが必要です。具体的には、従業員の声を聞いたり、業務上の問題点を一緒に解決することで、5S活動への参加意欲を高めることが大切です。

【失敗事例2】マニュアル重視で実践しなかった

ある工場では、5Sマニュアルを作成し、従業員にその通りに実践するように指導したものの、実際にはマニュアルに従わずに自己流でやってしまったという事例があります。そのため、5S活動がうまく進まず、期待される効果が得られなかったとのことです。

5Sは単なるルールやマニュアルの徹底だけでなく、従業員が主体的に改善活動を行うことが重要です。そのため、従業員が自ら工夫できるような環境づくりや、現場の状況に応じた適切なルールづくりが必要です。また、マニュアルを従業員と一緒に作り上げることで、従業員の理解を深めることができます。

【失敗事例3】経営陣の関心が低かった

ある工場では、経営陣が5S活動に対してあまり関心を持たず、支援を行わなかったという事例があります。そのため、従業員も5S活動に対して熱心ではなく、うまく定着しなかったとのことです。

5S活動は経営陣からの積極的な支援が不可欠です。経営陣が5S活動に関心を持ち、積極的に取り組むことで、従業員も5S活動に参加しやすくなります。具体的には、経営陣が5S活動の意義や効果を従業員に説明し、現場に足を運んで活動の進捗状況を確認することが重要です。また、経営陣自身が5S活動に参加することで、従業員にリーダーシップを示すことができます。経営陣が5S活動に参加し、従業員とともに取り組むことで、5S活動が定着しやすくなります。

「失敗は成功のもと」ということばがあります。 「失敗の中には 成功するためのヒントが隠されていて、その原因を探り、方法やダメだったところを改めることで、 成功に近づく」という意味です。

まとめ|5Sは現場の改善手法の基礎 企業にとっては必要不可欠

5Sとは、整理・整頓・清掃・清潔・躾の5つの頭文字をとったツールであり、現場の改善に活用されます。

主に生産現場において、効率的な作業環境の実現や人的ミスの軽減を目的として導入されています。5Sは、現場の改善手法の基礎となるため、企業にとっては必要不可欠なツールです。

5Sを活用することにより、作業環境の改善や生産性の向上につながり、企業の競争力向上につながります。

5Sを活用することで、生産性の向上や安全性の向上、品質の向上など、様々なメリットがあるため、5Sの普及には大きな期待が寄せられています。

5Sは、生産現場だけでなく、オフィスや家庭でも活用することができます。

以上です。